A többportos üzemanyag-befecskendező MPI készüléke és működési elve

Tartalom

A túlnyomásos üzemanyag-befecskendező rendszerek az egyszerű mechanikus eszközöktől elektronikusan vezérelt elosztott rendszerekké fejlődtek, amelyek minden motorhengerbe egyedileg adagolják az üzemanyagot. Az MPI (Multi Point Injection) rövidítés azt az elvet jelöli, hogy a benzint elektromágneses befecskendezőkkel kell ellátni a szívócsonkhoz, a lehető legközelebb a szívószelep külső oldalához. Jelenleg ez a leggyakoribb és legmasszívabb módja a benzinmotorok energiaellátásának megszervezésének.

Mit tartalmaz a rendszer

Ennek a konstrukciónak a fő célja a ciklikus tüzelőanyag-utánpótlás pontos adagolása volt, vagyis a szükséges benzinmennyiség kiszámítása és levágása a hengerekbe szállított légtömegtől és egyéb fontos aktuális motorparaméterektől függően. Ezt a fő összetevők jelenléte biztosítja:

- az üzemanyag-szivattyú általában a gáztartályban található;

- nyomásszabályozó és üzemanyagvezeték, lehet egy- vagy kettős, üzemanyag-visszafolyóval;

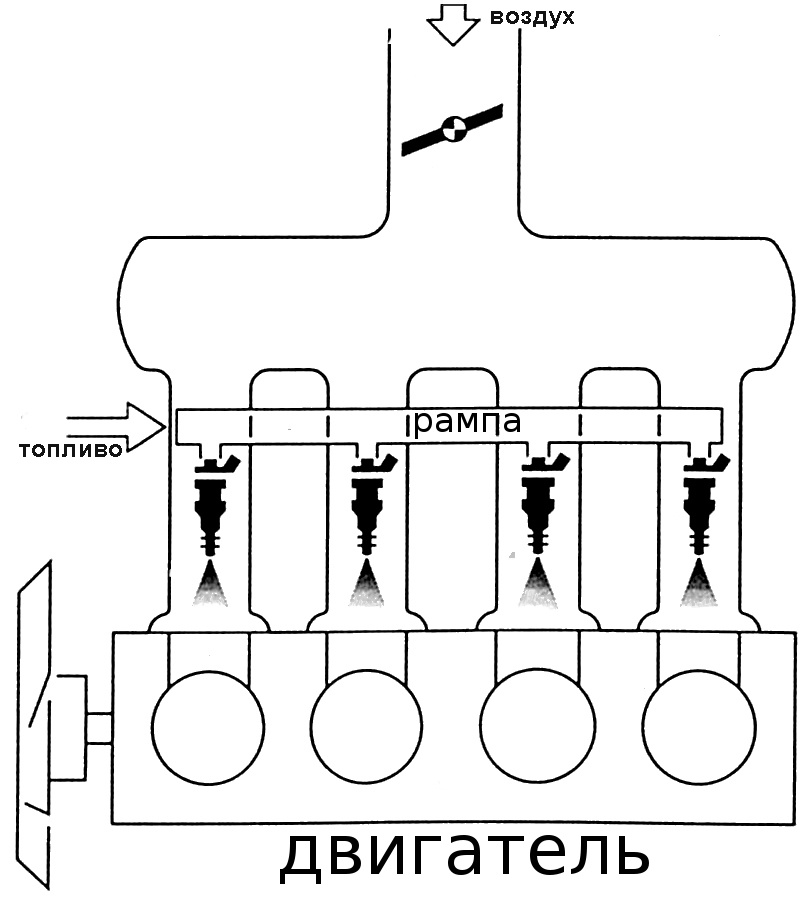

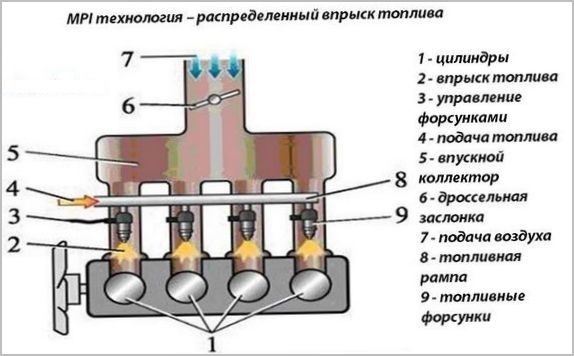

- rámpa elektromos impulzusokkal vezérelt injektorokkal (injektorokkal);

- motorvezérlő egység (ECU), valójában ez egy mikroszámítógép fejlett perifériákkal, állandó, újraírható és véletlen hozzáférésű memóriával;

- számos érzékelő, amelyek figyelik a motor működési módjait, a kezelőszervek helyzetét és más járműrendszereket;

- aktuátorok és szelepek;

- A gyújtásvezérlés szoftver- és hardverkomplexuma, teljesen integrálva az ECM-be.

- további eszközök a toxicitás csökkentésére.

A berendezés az autó belsejében a csomagtartótól a motortérig oszlik el, a csomópontokat elektromos vezetékek, számítógépes adatbuszok, üzemanyag-, levegő- és vákuumvezetékek kötik össze.

Az egyes egységek és berendezések egészének működése

A benzint egy túlnyomásos tartályból táplálja az ott elhelyezett elektromos szivattyú. A villanymotor és a szivattyúrész benzines környezetben működik, hűtve, kenve is vele vannak. A tűzbiztonságot a gyújtáshoz szükséges oxigénhiány biztosítja, a benzinnel dúsított levegő keverékét elektromos szikra nem gyújtja meg.

A kétlépcsős szűrés után a benzin az üzemanyag-elosztócsőbe kerül. A benne lévő nyomást a szivattyúba vagy a sínbe épített szabályozó segítségével tartják stabilan. A felesleget visszaengedik a tartályba.

A megfelelő időben az injektorok elektromágnesei, amelyek a rámpa és a szívócső közé vannak rögzítve, elektromos jelet kapnak az ECM-meghajtóktól a nyitáshoz. A túlnyomásos tüzelőanyagot ténylegesen a szívószelepbe fecskendezik, egyidejűleg permetezve és elpárologtatva. Mivel a nyomásesés a befecskendező szelepen stabil marad, a betáplált benzin mennyiségét a befecskendező szelep nyitási ideje határozza meg. A kollektor vákuumváltozását a vezérlőprogram figyelembe veszi.

A fúvóka nyitási ideje egy számított érték, amelyet az érzékelőktől kapott adatok alapján számítanak ki:

- levegő tömegáram vagy csővezeték abszolút nyomása;

- szívógáz hőmérséklete;

- fojtószelep nyitási foka;

- detonációs égés jeleinek jelenléte;

- a motor hőmérséklete;

- a főtengely és a vezérműtengely forgási gyakorisága és helyzetének fázisai;

- oxigén jelenléte a kipufogógázokban a katalizátor előtt és után.

Ezen túlmenően az ECM az adatbuszon keresztül információkat kap a jármű más rendszereitől, így a motor különböző helyzetekben reagál. A blokkprogram folyamatosan karbantartja a motor nyomaték matematikai modelljét. Minden állandója többdimenziós módustérképekben van felírva.

A rendszer a közvetlen befecskendezésen kívül egyéb eszközök, tekercsek és gyújtógyertyák működtetését, tartályszellőztetést, hőstabilizálást és sok egyéb funkciót is biztosít. Az ECM hardverrel és szoftverrel rendelkezik az öndiagnózis elvégzéséhez, és tájékoztatást nyújt a vezetőnek a hibák és meghibásodások előfordulásáról.

Jelenleg minden hengerhez csak egyedi fázisos befecskendezést alkalmaznak. Régebben az injektorok egyidejűleg vagy párban működtek, de ez nem optimalizálta a folyamatokat a motorban. A vezérműtengely helyzetérzékelők bevezetése után minden henger külön vezérlést, sőt diagnosztikát is kapott.

Jellemző tulajdonságai, előnyei és hátrányai

Az MPI-t megkülönböztetheti a többi befecskendező rendszertől az egyedi fúvókák jelenlétével, amelyeknek közös rámpa van az elosztóba irányítva. Az egypontos befecskendezésnek egyetlen befecskendező szelepe volt, amely a karburátor helyét vette át, és hasonló volt ahhoz. Az égésterekbe történő közvetlen befecskendezésnek dízel üzemanyag-berendezéshez hasonló fúvókái vannak, amelyek nagynyomású szivattyújával rendelkeznek a blokk fejében. Bár néha a közvetlen befecskendezés hiányosságainak kompenzálására párhuzamos működési rámpával látják el az üzemanyag egy részének az elosztóba való ellátására.

A hengerekben való hatékonyabb égés megszervezésének igénye vezetett az MPI berendezés kifejlesztéséhez. Az üzemanyag a lehető legközelebb kerül a keverékbe az égéstérhez, hatékonyan porlasztódik és elpárolog. Ez lehetővé teszi, hogy a legsoványabb keverékeken dolgozzon, biztosítva a hatékonyságot.

A precíz számítógépes takarmányszabályozás lehetővé teszi az egyre növekvő toxicitási szabványok teljesítését. Ugyanakkor a hardver költségek viszonylag alacsonyak, az MPI-vel ellátott gépek gyártása olcsóbb, mint a közvetlen befecskendezéses rendszerekkel. Magasabb és tartósabb, és a javítások olcsóbbak. Mindez megmagyarázza az MPI túlnyomó túlsúlyát a modern autókban, különösen a költségvetési osztályokban.